Produktion

Schlosserei

In unserer Schlosserei entsteht die Basis für viele unserer Stahlkonstruktionen. Hier werden Stahlprofile und Bauteile zugeschnitten, bearbeitet und für die weitere Fertigung vorbereitet. Durch präzise Bohrungen, Ausklinkungen und passgenaue Anpassungen stellen wir sicher, dass alle Teile später sauber zusammenpassen und sich effizient montieren lassen.

Ein wichtiger Schwerpunkt ist die Vorbereitung für die Feuerverzinkung. Alle Bauteile werden so gefertigt und zusammengestellt, dass sie optimal beschichtet werden können und anschließend dauerhaft vor Korrosion geschützt sind. Dabei setzen wir auf hochwertige, dickwandige Rohmaterialien und arbeiten mit klar definierten Abläufen, um gleichbleibende Qualität, hohe Stabilität und eine lange Lebensdauer unserer Produkte sicherzustellen.

Schweißroboter

Für wiederkehrende Schweißarbeiten setzen wir einen Schweißroboter ein. Dadurch entstehen Schweißnähte in gleichbleibend hoher Qualität, mit hoher Maßgenauigkeit und sauberer Optik. Die programmierten Abläufe sorgen für eine präzise Führung des Schweißprozesses und reduzieren Abweichungen, die bei manueller Fertigung entstehen können.

Der Schweißroboter zeichnet sich nicht nur durch hohe Präzision aus, sondern auch durch beeindruckende Geschwindigkeit. Dadurch wird der Produktionsprozess optimiert und Durchlaufzeiten werden verkürzt, besonders bei Serien und standardisierten Baugruppen. So verbinden wir stabile Konstruktionen mit verlässlicher, reproduzierbarer Fertigungsqualität und schaffen eine sichere Basis für die weitere Verarbeitung und Montage.

Feuerverzinkung

Bei der Feuerverzinkung werden die vorbereiteten Stahlteile in einem Stück in eine flüssige Zinkschmelze getaucht. Dabei wird das Bauteil vollständig umschlossen, auch an Kanten, Ecken und schwer zugänglichen Stellen. So entsteht eine fest haftende Zinkschicht, die den Stahl zuverlässig vor Feuchtigkeit und Umwelteinflüssen schützt.

Durch diese Zinkbeschichtung erhält das Spielgerät einen langlebigen und robusten Korrosionsschutz. Das erhöht die Widerstandsfähigkeit im Außenbereich und sorgt für eine dauerhaft stabile und wartungsarme Oberfläche.

Pulverbeschichtung

Mit unserer Großformat Pulverbeschichtungsanlage beschichten wir seit 2012 Bauteile direkt bei uns in RAL Farben. Verzinkter, elektrisch leitfähiger Stahl wird in der Anlage von Hand mit Pulverlack beschichtet. Durch das manuelle Auftragen lässt sich der Materialeinsatz gezielt steuern, wodurch Pulver eingespart wird. Das schont Ressourcen und wirkt sich auch positiv auf die Kosten aus.

Nach dem Auftragen wird das Bauteil im Ofen eingebrannt, sodass sich die Beschichtung verfestigt und eine widerstandsfähige Oberfläche entsteht. Die Pulverbeschichtung sorgt für eine hochwertige Optik, zusätzlichen Oberflächenschutz und eine langlebige Farbbeständigkeit im täglichen Einsatz.

CNC-Fräse

Mit unserer CNC Fräse werden Böden für Turmkombinationen und Federtiere aus HDPE Platten ausgefräst. Die Bearbeitung erfolgt präzise nach CAD Daten, sodass Konturen und Ausschnitte maßgenau umgesetzt werden und die Teile direkt für die weitere Montage bereitstehen.

Um Material optimal zu nutzen, werden die Fräsprogramme so geplant, dass möglichst viele Bauteile aus einer Platte gewonnen werden. Der anfallende Verschnitt wird recycelt und zu neuem PE Granulat verarbeitet. So verbinden wir effiziente Fertigung mit verantwortungsvollem Umgang mit Ressourcen.

Plasma-CNC

Für unsere Brennteile aus Stahl nutzen wir eine Plasma-CNC-Fertigung, um Bauteile präzise, reproduzierbar und wirtschaftlich herzustellen. Die computergesteuerte Schneidanlage arbeitet nach CAD-Daten und setzt Konturen, Ausschnitte, Langlöcher und Bohrbilder exakt nach Zeichnung um. Dadurch erreichen wir eine gleichbleibend hohe Passgenauigkeit.

Das Verfahren eignet sich ideal für Stahlbleche und -platten in unterschiedlichen Materialstärken. Die Schnittkanten sind sauber und bilden eine zuverlässige Grundlage für die Weiterverarbeitung, z. B. fürs Schweißen oder für anschließende Oberflächenbehandlungen wie Verzinken oder Beschichten. So entstehen Stahlteile, die sich effizient montieren lassen und unsere Qualitätsanforderungen in Funktion und Optik erfüllen.

Stabbearbeitungszentrum - Aluminium

Für die Bearbeitung unserer Aluminiumprofile setzen wir ein Stabbearbeitungszentrum ein. Damit werden Profile präzise und wiederholgenau bearbeitet, vom Zuschnitt über Bohrungen und Fräsungen bis hin zu Ausklinkungen und Montagevorbereitungen. Die Bearbeitung erfolgt CNC gesteuert nach definierten Programmen, sodass Maßhaltigkeit und Passgenauigkeit auch bei Serienfertigung konstant hoch bleiben.

Durch die automatisierten Abläufe werden Bearbeitungszeiten reduziert und Fehlerquellen minimiert. So entstehen Aluminiumbauteile mit sauberen Kanten, exakten Anschlüssen und einer hohen Oberflächenqualität, die sich direkt in Baugruppen integrieren lassen und eine zuverlässige Grundlage für die weitere Montage bieten.

Stabbearbeitungszentrum - Stahl

Für die Bearbeitung unserer Stahlprofile nutzen wir ein Stabbearbeitungszentrum, um Profile präzise und wiederholgenau vorzubereiten. Dazu zählen Quadratrohre wie 10 x 10 cm sowie Rundprofile. Je nach Bauteil werden Zuschnitte, Bohrungen, Ausklinkungen und weitere Bearbeitungen exakt nach Zeichnung umgesetzt, sodass die Profile passgenau für die Montage bereitstehen.

Durch die CNC gesteuerte Bearbeitung erreichen wir eine gleichbleibend hohe Maßhaltigkeit, auch bei Serien und wiederkehrenden Bauteilen. Gleichzeitig werden Bearbeitungszeiten verkürzt und Abläufe standardisiert. Das sorgt für saubere Anschlüsse, stabile Verbindungen und eine zuverlässige Basis für nachfolgende Schritte wie Schweißen, Verschrauben oder Oberflächenbehandlung.

Rotomoulding

Schon seit 2014 sind wir im Besitz einer Rotationsschmelzanlage, mit der wir Bauteile wie Rutschen oder Dächer aus Polyethylen herstellen. Dabei wird die jeweilige Form mit einem Kran an der Rotationsvorrichtung befestigt, mit PE Granulat befüllt und anschließend in den rund 270 Grad heißen Ofen geschoben.

Im Ofen rotiert die Form biaxial, sodass sich das erhitzte Granulat gleichmäßig an der Innenwand verteilt und eine homogene Wandstärke entsteht. Nach dem kontrollierten Abkühlen wird das Bauteil aus der Form entnommen, von möglichen Unebenheiten befreit und für die weitere Verarbeitung vorbereitet. Dadurch erhalten wir robuste, witterungsbeständige Kunststoffbauteile mit gleichbleibender Qualität und sauberer Oberfläche.

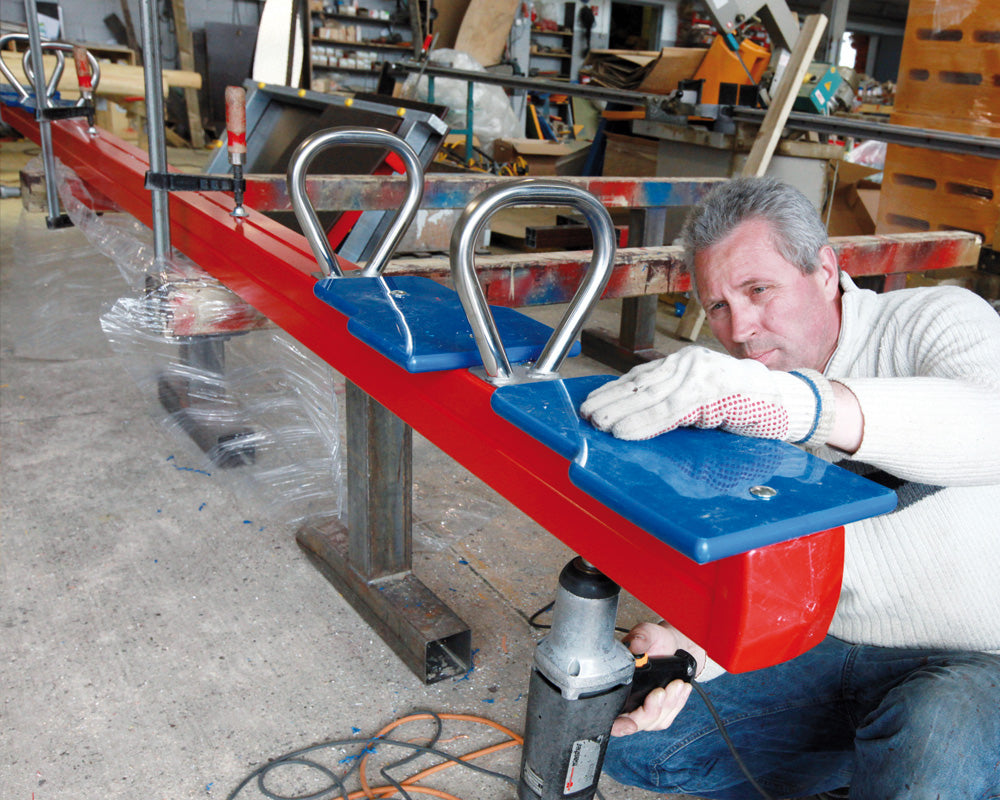

Montage

In unserer Werkstatt werden alle Bauteile in sorgfältiger Handarbeit zu kompletten Spielgeräten montiert. Dabei achten wir auf passgenaue Verbindungen, eine saubere Verarbeitung und eine zuverlässige Funktion aller Komponenten. Durch eingespielte Abläufe und erfahrene Mitarbeitende entsteht so eine gleichbleibend hohe Montagequalität.

Unsere Spielgeräte werden überwiegend vormontiert geliefert und müssen vor Ort in der Regel nur noch aufgestellt oder eingebaut werden. Das reduziert den Aufwand auf der Baustelle, verkürzt die Montagezeit und macht die Umsetzung für Sie planbarer. So sparen Sie Zeit und Kosten und profitieren von einer schnellen, effizienten Installation.

Vorbereitung für den Versand

Um den Aufbau für unsere Kunden so einfach wie möglich zu gestalten, entwickeln wir unsere Türme kontinuierlich weiter und optimieren die Konstruktion bereits in der Planung. Ziel ist es, Baugruppen so auszulegen, dass sie weitgehend vormontiert werden können und anschließend in einem möglichst fertigen Zustand versendet werden. Dabei achten wir auf klare Schnittstellen, passgenaue Verbindungen und eine montagefreundliche Anordnung aller Komponenten.

Durch den hohen Vormontagegrad reduziert sich der Aufwand vor Ort deutlich. Der Aufbau wird schneller, einfacher und besser planbar, was Zeit auf der Baustelle spart und die Umsetzung wirtschaftlicher macht.